锻造企业自动化升级改造的投资方向

我国汽车市场需求量及锻造行业需求的分析

随着我国社会经济及制造工业的发展,人们生活水平不断提高,人们对于汽车的需求量逐年增加(图1),汽车零部件的生产加工在促进汽车工业发展中越来越发挥重要作用。汽车上约有58%的零部件采用锻压工艺,其中发动机零部件曲轴、连杆、车轮零件、传动部齿轮等零部件为汽车零件制造的重要构成部分,比起铸造、全机加等生产方式,通常选取模锻方式生产。其中热模锻压力机因广泛适用于各种精密模锻件的大批量生产条件,已成为发达国家模锻的主要生产设备,占比达40%~70%,以德国、美国为代表正将生产线推向智能化的技术层面,而我国热模锻设备数量占比不及20%。除此之外,我国锻造企业生产现状还存在诸多不足。

我国锻造企业的现状及问题

由于我国锻造工业技术起步较晚,从现存大部分锻造企业的生产现状来看仍有很多不足,主要体现在以下几个方面:

⑴大型自由锻的设备能力过剩、布局分散、利用率低;

⑵模锻设备以模锻锤、螺旋压力机、液压机等老式设备为主,伺服热模锻压力机占比低;

⑶锻造设备的自动化程度低,生产效率较低;

⑷人工投入量大,工人技术经验不足、缺乏系统性培训;

⑸工人劳动强度大、劳动条件差;

⑹锻件加工余量大;

⑺各类高级专业人才匮乏;

⑻车间内基础设施不完善。

由于我国大部分锻造企业存在以上问题,很难满足日益发展的汽车产业生产需求,故锻造企业需要进行设备自动化升级及生产条件的改善,以满足不断增长的汽车制造业的需要。所以锻造设备自动化升级改造是有必要的。

自动化升级改造必要性

建立包括全工序生产环节和工艺的综合流水线是对锻造行业发展前景的展望,而自动化锻造又非常适合少品种、大批量的锻件生产,尤其适合汽车零件的锻造生产,例如轴承、齿轮、轮毂、法兰轴、气门等的生产,自动化锻造生产线及生产过程体现的优点总结如下:

⑴有效提高生产效率。自动化生产线替代人工手动进行大量、重复、危险性的生产动作,可以有效提高劳动生产率,自动化设备依据自动化程度的不同,价格通常为通用压力机的1.2~2倍,但生产率可达到1.5~10倍,详见表1。

表1 热模锻压力机自动化生产线典型锻件的生产能力

|

锻件 |

工位数 |

生产能力 |

|||

|

种类 |

锻件质量/kg |

生产节拍(件/分) |

年生产能力/万件 |

||

|

1班制 |

2班制 |

||||

|

连杆 |

4.8~5.5 |

4~5 |

12 |

约207 |

约415 |

|

法兰 |

25~40 |

3~4 |

5 |

约86 |

约173 |

|

齿轮 |

1.7~4.5 |

4~5 |

15 |

约259 |

约518 |

|

曲轴 |

8~12 |

3~4 |

3 |

约52 |

约104 |

结合表1,以连杆为例,手动生产时每分钟约为6件,单个连杆产值按照150元人民币计算,自动化生产线一年对比手动操作多创造产值则约为:1亿5千5百万元人民币(1班制),3亿1千1百万元人民币(2班制)。

⑵降低人力成本。由于近些年来国内人口红利逐渐降低,人力成本持续走高,雇工难、人员流动性大,日益成为锻造企业待解决的难题,自动化生产线可以有效节约人力成本,具有短期内肉眼可见的经济效益,实现自动化生产后,每条线只需1~2人值守,对比手动生产线生产通常需要5人以上,大大节省人力投入。

⑶提高产品质量。自动化生产使锻件出产质量更稳定,锻件精度更高,毛坯精度可提高10%~12%,可锻出锻件质量±1%的公差,锻件温度误差可控制在±10℃。

⑷改善工作环境、提升员工健康:锻造车间生产环境通常较恶劣,高温、高湿、粉尘、噪声等环境问题明显,自动化生产可以有效避免员工长时间、近距离暴露在恶劣的生产环境中,减少工业作业强度,减少工伤事故的发生,提升员工健康。

⑸有利于逐步扩大生产规模,有效带动传统生产模式的改造与升级。

⑹国外发达国家趋近成熟的自动化发展现状可以为我国提供丰富的经验指导,使国内企业少走弯路。

锻造自动化升级改造投资侧重点

人才的吸纳和储备

自动化升级改造的首要任务是准确分析生产企业自身需求,综合长、短期目标,同时找出工艺短板,发现制约提升经济效益的重要因素,以期在自动化代替人工后的大批量生产中显著提升经济效益,这时就需要大量经验型和快速学习能力的人才,人才不仅可以为企业提供各种前期需要的有效参考信息和合理意见,也可以在投入新硬件设备后为企业提供更为详实的工程管理与实现细节,在自动化改造全流程中提供较为多样的可行性分析和解决方案,确保整个自动化改造过程更顺利。

人才的投入途径大致分为两种:一种是直接引进具有丰富经验与扎实功底的技术型人才,同时储备学习能力强、有发展潜力的年轻型员工,以保障企业在自动化改造前期做好更充足的准备和改造更顺畅地进行,但直接引进人才在时间上具有局限性这里不再赘述;另一种人才投入途径则为间接性投入,即通过与专业度高、技术水平先进的自动化改造供应商的合作,签订设备合同时附加需要现场操作工,设备保全部的机械和电工需要进行培训。此种投入在短期内便可获得生产水平上的极大收益。

设备和工艺的升级与改造

自动生产取代人工手动生产归根结底要靠自动化设备和配套工艺来完成,因此自动化改造投入的成本中极大比例为设备和工艺引进方面的支出。从投入比重来看,锻造企业自动化的实现途径有以下两种:一次性投入全新工艺的整线自动化锻压机设备;从单独设备(脱模剂自动喷淋装置)入手逐步进行产线设备的自动化升级。

(1)锻造压力机自动化生产整线介绍(以热模锻为例)

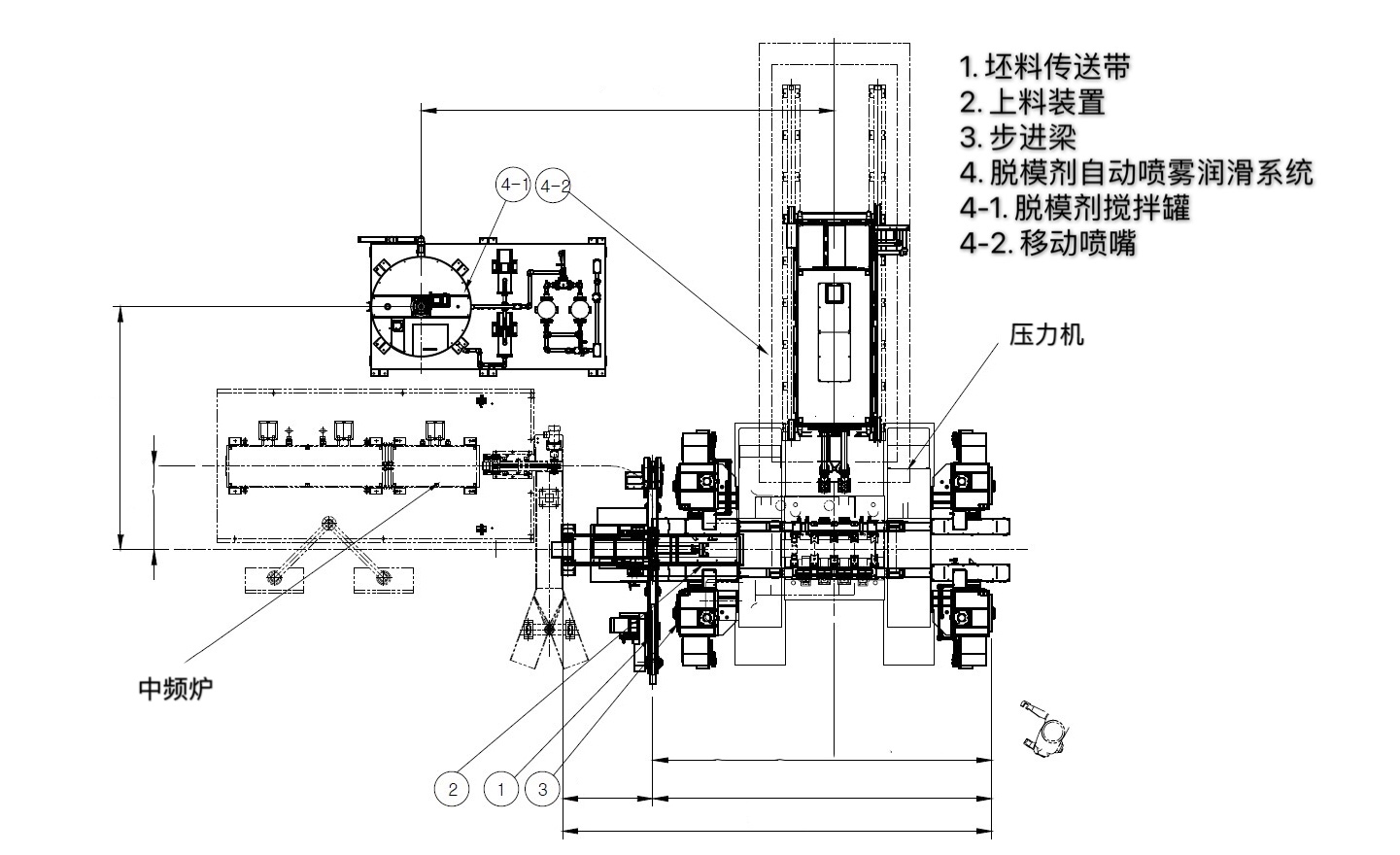

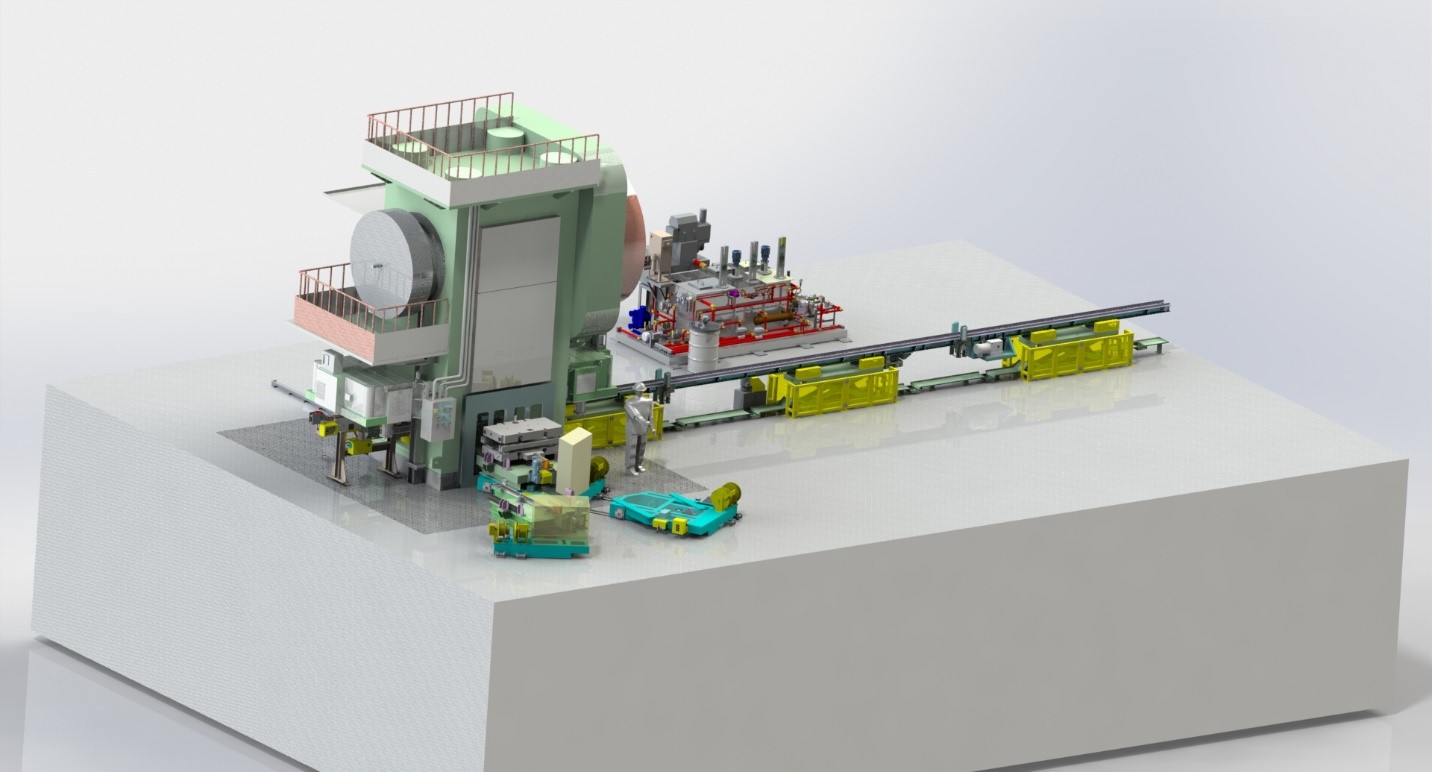

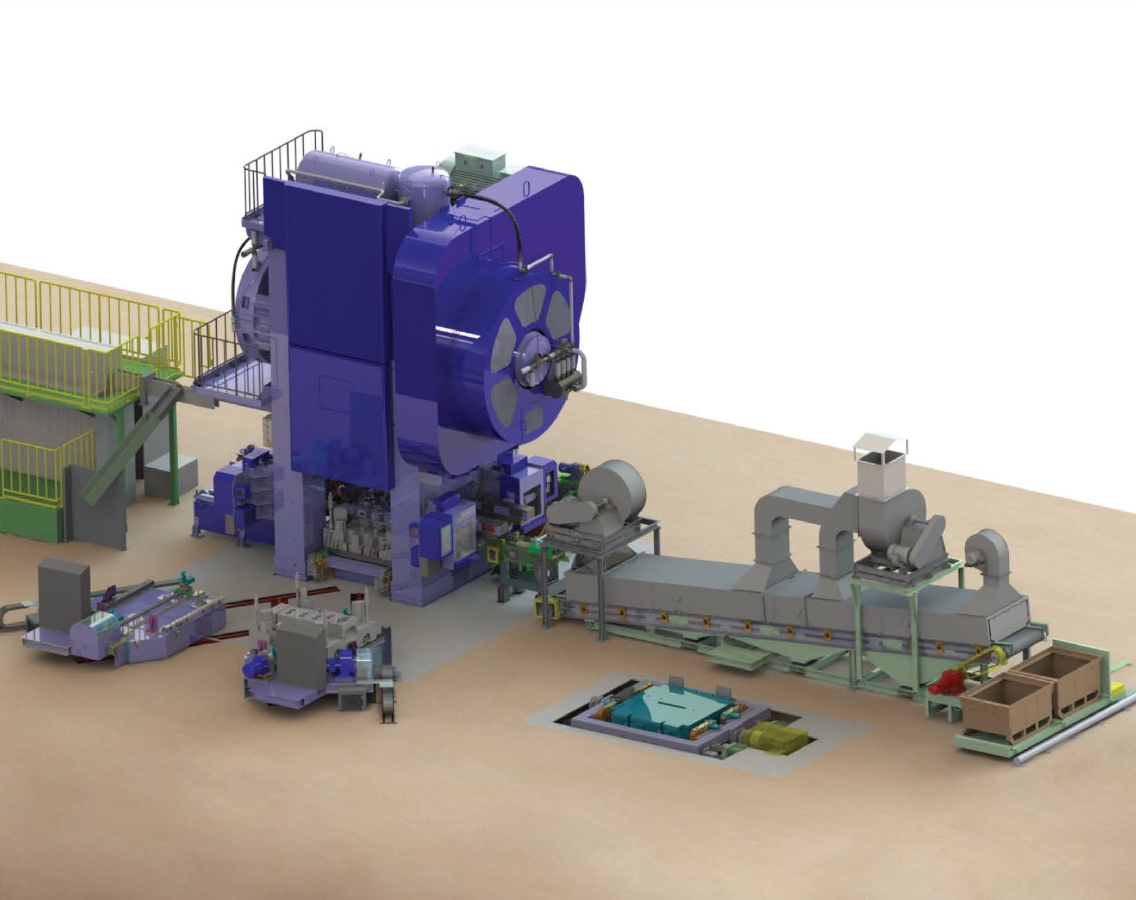

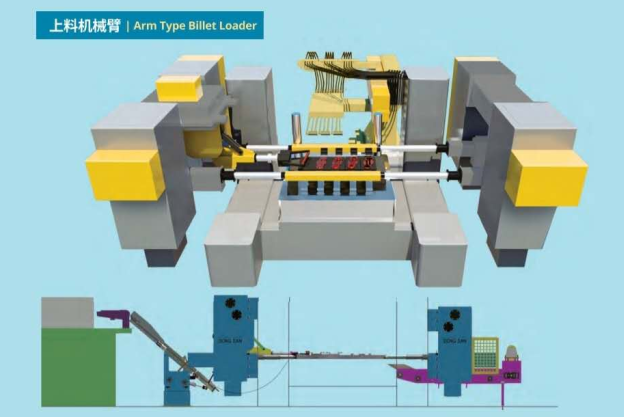

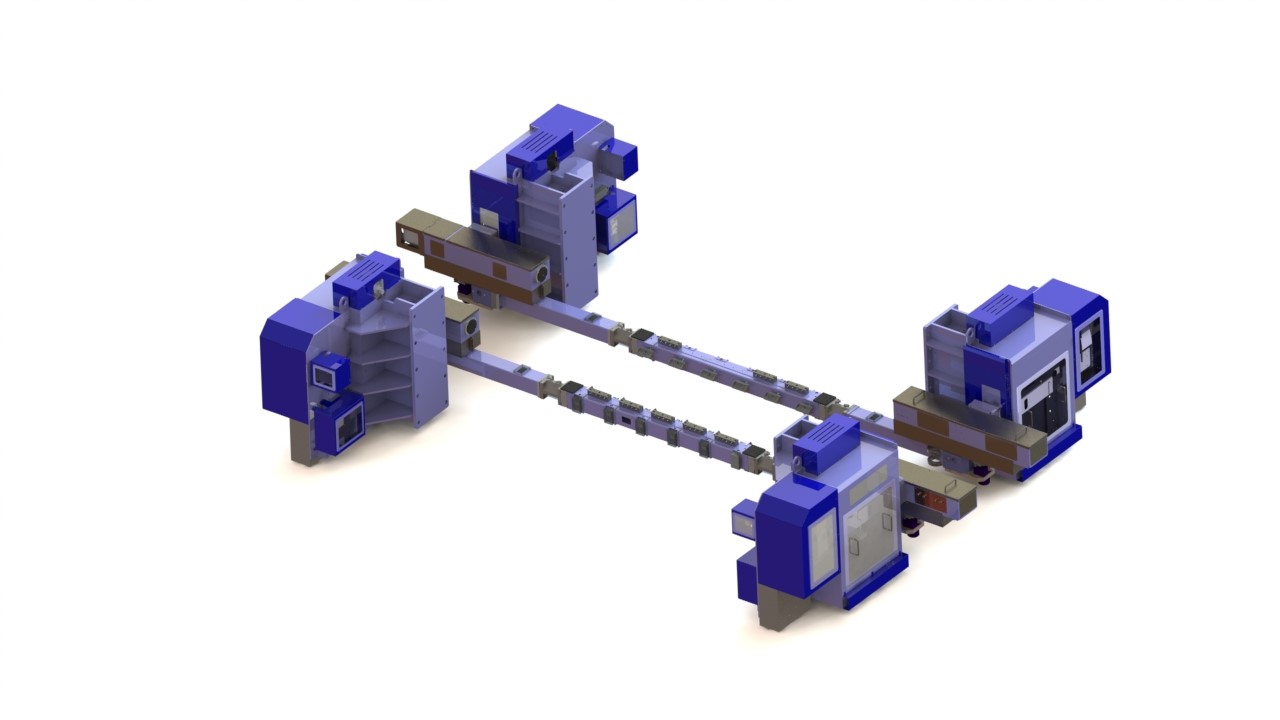

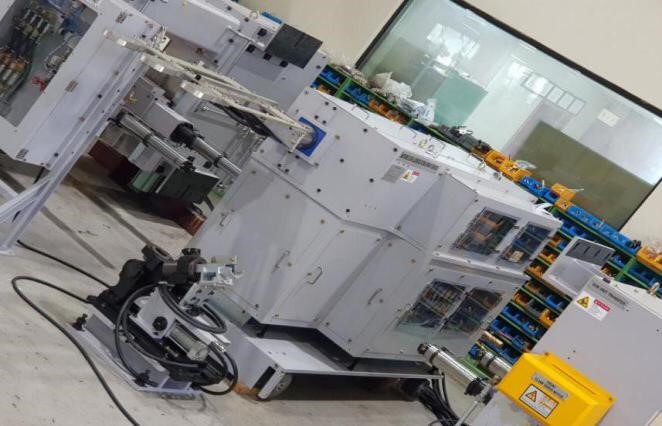

一般包括:中频感应加热炉、主机、自动上/下料装置、步进梁或机器人、模具模座、模具润滑回收等部分,表2简要介绍了热模锻压力机自动化生产现的相关情况。锻造自动化生产线整体布局参照图3和图4。

|

压力机主机 |

热模锻1000吨-6300吨 |

|

锻件种类 |

曲轴,连杆,链轨节,齿轮,轮毂 |

|

生产节拍 |

8-20件/分,月产量19万件以上 |

|

步进梁自动化连线 |

(20件/分)压力机上料/下料装置→步进梁→脱模剂自动喷淋装置→快速换模座装置→排料传送带→电控装置 |

|

机器人自动化连线 |

(8 件/分)压力机上料/下料装置→机器人→脱模剂自动喷雾装置→排料传送带→电控装置 |

|

交货期 |

6-12个月(韩国6个月,日本12个月) |

表2:热模锻压力机自动化生产线简介

图3 锻造自动化生产线布局例图

图4 锻造自动化生产线立体效果图

图5 步进梁连线工艺

(2)各种自动化设备介绍

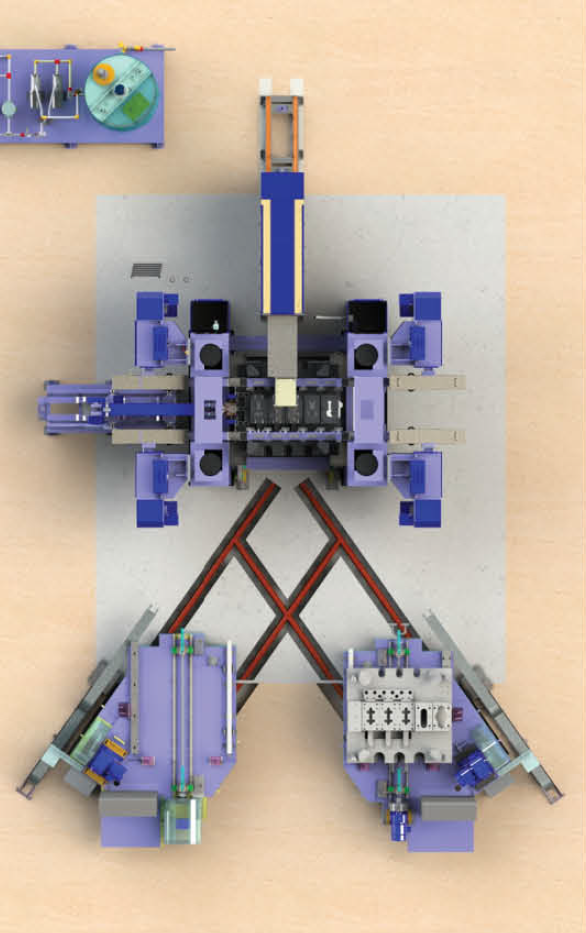

1.自动上料/下料装置

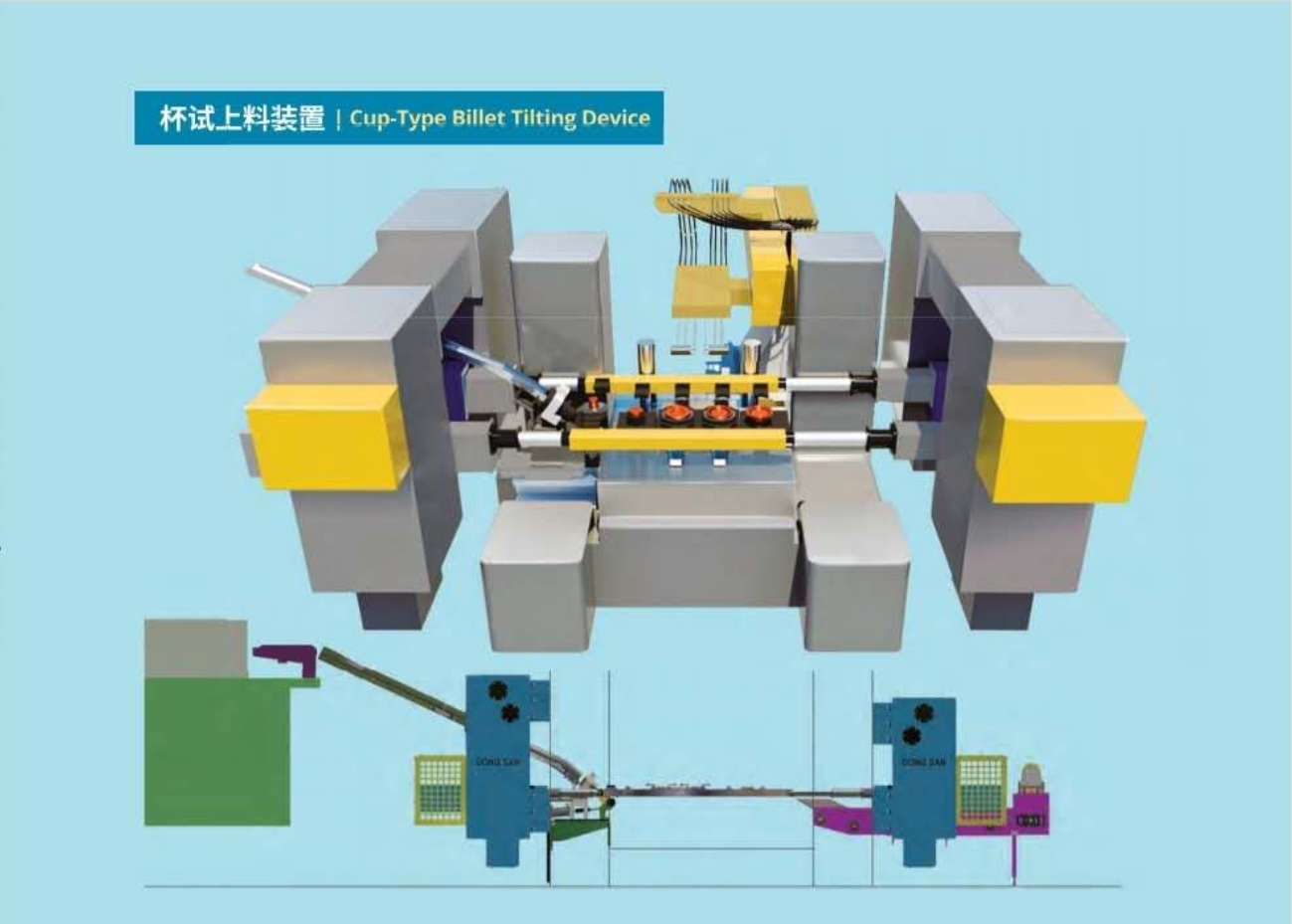

自动上料装置分为杯式和机械臂两种。杯式上料装置是料杯在倾斜位接住棒料后竖起,再由爪钳将棒料抓取至模具工位的装置,杯式上料装置适用于圆形类锻件的垂直锻造(图7)。上料机械臂可从外部直接抓取棒料送至1工位,减少一个工位数的步进梁和爪钳,兼顾垂直送料与水平送料,可减小工人的疲劳程度,提高生产效率(30%左右),也让加热炉放置位置更自由(图8)。下料装置保证自动化过程的连续性,不受制于工人的操作熟练度,保证锻件品质的稳定性。上/下料装置安装在步进梁箱体外侧,便于装置的维护及保养。

图7 杯式上料装置

图8 上料机械臂

2.伺服步进梁自动化连线:

伺服步进梁有6轴、8轴、10轴伺服驱动之分,前后梁臂上装有与模具工位数量相对应的爪钳,爪钳前后方向夹紧锻件后在模具工位间顺序移动,从而实现自动生产。步进梁梁臂可拆卸,便于更换模具和卡具,梁臂上可配套安装脱模剂自动喷嘴,用户可根据锻件特点选择上料装置。步进梁为现代锻造生产自动化的核心装备,将压力机的生产效能最大化,如图9所示,将棒料依次移送至压力机内部各工位,用连续工艺完成生产并排出产品。

图9 伺服步进梁

3.脱模剂自动喷淋装置(此处省略,后面详述)

4.V形快速换模座装置

无需笨重的模具夹具,采用两台小巧轻便的台车在短时间内安全轻松更换模座,避免了压力机内危险繁重的劳动、大幅缩短模具更换时间,支持任何工厂布局。左侧空置台车驶进取出压力机中的模座后驶出,右侧载有新模座的台车驶进安装,台车由电机驱动,通过控制按钮即可实现模座的安全快速更换(图10)。

图10 快速换模座装置

5.传送带:

传送带装置通常分为冲孔、飞边、产品、冷却传送带等不同工艺位传送带。冲孔和飞边传送带(图11)分别将冲孔工艺位和飞边工艺位排出的残余废料集中移送至料筐的装置,产品传送带是将完成成形工艺的产品移送至冷却传送带的装置(图12),冷却传送带则是将成形后的产品,进行冷却并移送至下一工序,通过在传送带上方进行空气的送风循环,达到冷却的效果。

图11 飞边传送带 图12 冷却传送带

(3)脱模剂自动喷淋装置

直接投入全新整线自动化生产线虽然可在较短时间内一次性完成自动化升级,更直接、更易避免由生产和工艺经验的不足走弯路,但资金投入需求较大。以2500吨全自动化热模锻生产线为例,列举了日韩自动化供应商20年间针对中国客户的大致报价金额,见表3。

表3 日/韩供应商针对2500吨热模锻压力机全自动化生产线报价

|

年份 |

2000年 |

2010年 |

2020年 |

|

日/韩报价(RMB) |

约5000万/4000万 |

约4300万/3000万 |

约3500万/2000万 |

由上表看出,20年间全自动热模锻生产线,虽因技术趋于成熟和市场普及率不断提高,价格持续优化调整,但整线投资金额数目依然较大,对于大部锻造企业来说压力较大。因此对于有自动化改造需求和计划,并且预期投入有限的企业,建议从脱模剂自动喷淋装置入手,逐步进行产线设备的自动化升级改造。

- 自动喷淋装置的优点和必要性

- 低成本投入,有效降低人力成本,提高劳动生产效率,很少的技术及生产条件的制约;

- 将脱模剂均匀且迅速地喷到模具型腔中,使之有效发挥冷却润滑的作用,可提高锻件质量及模具寿命,从而降低锻件的制造成本;

- 节省人力成本,中长期计算,降低生产成本;

- 带脱模剂回收循环使用装置的喷淋装置,可有效节约资源、更环保;

- 改善工厂的工作环境,提升工人健康;

- 满足自动化生产节拍,及时冷却润滑模具,稳定生产效率。

2. 脱模剂自动喷淋装置的实现方式:

自动喷淋装置依据30-50个控制阀及电控装置的指令,可根据锻件的不同灵活调整空气压力、喷量和速度,同时调节充分混合后的脱模液的喷量和喷速以达到涂覆的最佳状态。控制阀的多少直接影响喷淋状态及在短时间完成喷淋的动作。如果自动生产线压力机的生产节拍要达到15-20件/分的作业时,必须要短时间内完成脱模动作以确保延长模具寿命。

- 独立伺服控制式:

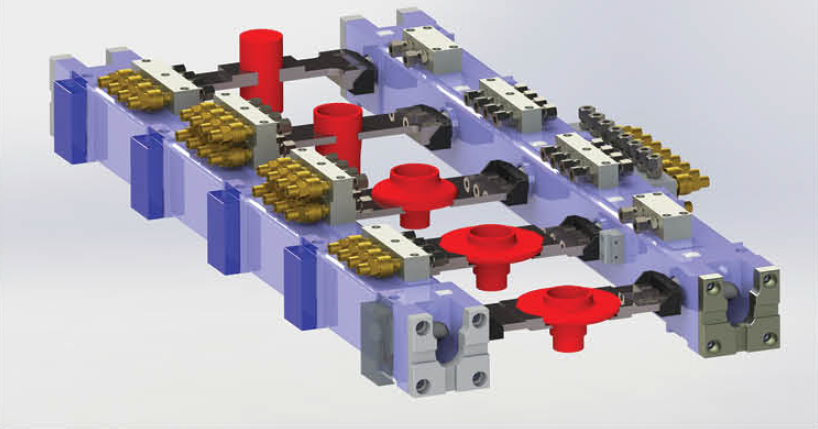

适用于所有锻造自动化设备,通过独立的伺服器控制,实现快速而准确地喷射脱模剂,可根据产品的不同更换喷嘴,喷嘴按照在控制面板上设定并存储的自动喷淋工作的定量、定时、定位数据,在各个工位的模具上进行自动喷淋动作,即使像曲轴这样复杂成型的锻件也可做到准确而高效的喷淋(见图14/15)。

(图14/15独立伺服控制式自动喷淋装置)

- 步进梁中间梁臂式:

适用于步进梁形式的锻造自动化设备,喷嘴设计安装在步进梁的中间梁臂上,因无需安装额外的驱动装置从而减少资金投入(见图16)。

(图16:中间梁臂式自动喷淋装置)

- 固定模座式:

适用于半自动化以及上下料设备,喷嘴设计安装在模座上,结构简单易保养,价格低(见图17)。

(图17:固定模座式自动喷淋装置)

3. 脱模剂自动喷淋装置的价格:

一整套包含脱模剂搅拌罐和喷嘴的自动喷淋装置,大致依照控制阀、喷头数量及设计的不同,成熟的日韩品牌设备的市场价格约在65~165万人民币区间,下表给出不同类型喷淋装置大概参考价格范围(见图18)。

|

类型 |

独立伺服控制式 |

步进梁中间梁臂式 |

固定模座式 |

|

参考价格(RMB) |

100~165万 |

85~125万 |

65~85万 |

(4)自动化设备供应商的选择

两种实现途径的合理选择,不仅依靠锻造企业的人才和判断,也要求自动化供应商熟悉各种自动化设备及应用,并结合行业的生产标准、生产要求、生产工艺,提供合理的可行性分析和实现细节,这就要求供应商要具有较高的专业化水平,“专业度”是选择供应商最重要的参考要素之一。

国外发达国家,尤其德、美、日、韩等国的模锻发展起步早、经验丰富。以热模锻为例,1931年美国国民机器公司(National Machinery Company)设计制造了第一台热模锻压力机;70年代以来,以热模锻压力机为主机的热模锻自动线和多工位热模锻压力机得到了迅速的发展;80年代,苏联制造了125MN热模锻压力机自动线,与此同时,微型计算机控制热模锻压力机的应用成为开始成为自动化发展的重要方向。对比我国,热模锻压力机的设计制造开始于20世纪60年代,第二重型机器厂在1978年引进德国Eumuco公司的技术后开始制造热模锻压力机。直到21世纪我国开始进入以热模锻压力机自动化和自动线为目标的成套技术发展阶段。由此看出,发达国家模锻设备研发与制造历史更悠久,经验更丰富,技术水平相应较高,是我国锻造行业技术及装备水平提升的良好借鉴;但考虑成本投入以及适应性,推荐自动化改造投入时选取性价比更高、更适用亚洲生产习惯、可提供快速对应服务的日本、韩国厂商企业。

结束语

由于国内锻造生产日益增长以及生产条件、技术提高的迫切需求,锻造企业有必要进行自动化升级改造;对比投入整条锻造自动化生产线所需的大额投资,推荐大部分企业逐步以性价比高的先进自动化单机设备进行分次改造,其中首要投资重点建议放在投资小、收益回报高的脱模剂自动润滑喷淋装置,该装置不但能提高锻件生产质量、提高劳动生产率,更能从提供模具寿命、减少人力上大大节约生产成本,也更好适应环境友好型企业的建设需求,为国内锻造企业所必要的极为高效的投资方向与途径。

作者:朱碧雯,女,出生日期:1989.11.10,沈阳名华时代科技有限公司,销售经理,本科

公司地址:辽宁省沈阳市经济技术开发区十三号路77-9B

邮编:110027 电话:024-31086630 邮箱:mht@mhtimes.net